智能调试时代:松下伺服软件如何破解工业精准化难题?

在工业自动化领域,伺服系统的性能直接决定了设备精度与效率。随着智能制造浪潮的推进,传统依赖人工经验的调试方式逐渐暴露出响应慢、误差率高等问题。一组行业数据显示,超过60%的机械故障源于参数配置不当,而调试周期过长导致的生产线停滞成本更是高达每小时数万元。面对这样的行业痛点,高效智能掌控松下伺服调试软件精准优化驱动性能的技术革新,正在引发一场关于“精准调试该靠人工经验还是智能算法”的激烈讨论。

一、参数调校:人工经验与智能算法谁更可靠?

在广东某包装机械厂的生产线上,工程师曾连续三天手动调整伺服电机参数,却始终无法解决物料定位偏差问题。直到应用高效智能掌控松下伺服调试软件精准优化驱动性能,系统通过自动识别设备负载特性,仅用20分钟便完成参数优化,定位精度提升至±0.01mm。这背后是软件内置的智能算法在发挥作用:

动态建模技术:通过采集电机电流、转速等实时数据,构建设备运行数字孪生模型(图1)。

参数自整定模块:依据ISO 230-2标准自动匹配刚性等级,生成最优增益参数组合(表1)。

故障预诊断系统:在调试过程中同步检测编码器信号异常等潜在问题,避免后期运行故障。

与传统手动调试相比,智能软件将参数优化效率提升300%,调试合格率从78%跃升至95%。这验证了在复杂工况下,智能算法对人工经验的超越并非偶然。

二、性能瓶颈:如何突破机械系统的物理限制?

苏州某数控机床企业曾面临刚性不足导致的加工振纹难题。通过高效智能掌控松下伺服调试软件精准优化驱动性能,软件中创新的振动抑制功能发挥了关键作用:

频域分析工具:捕捉到132Hz的机械共振频率(图2),远超人工听觉识别范围。

自适应滤波器:自动生成反相抵消波形,振动幅度降低82%。

惯量辨识系统:精确测算负载惯量比,将位置环增益从3500提升至4800而不引发振荡。

这套方案使机床加工表面粗糙度从Ra1.6提升至Ra0.4,刀具寿命延长40%。数据显示,应用智能调试软件的企业,设备综合效率(OEE)平均提升18.7个百分点,印证了软件突破物理限制的技术实力。

三、动态响应:怎样实现毫秒级的精准控制?

在新能源汽车电池装配线上,机械臂抓取节拍要求达到每分钟120次。传统调试方法下,工程师反复调整速度前馈参数却始终存在5ms的响应延迟。引入高效智能掌控松下伺服调试软件精准优化驱动性能后:

运动轨迹优化器:自动规划S型加减速曲线,冲击力降低45%。

多轴协同模块:通过EtherCAT总线实现32轴同步控制,时序误差<1μs。

实时监控界面:可视化显示各轴跟随误差曲线,便于快速定位异常轴。

这套方案使生产线节拍达标率从83%提升至99.5%,动态响应时间缩短至0.8ms。据国际自动化协会报告,采用智能调试技术的企业,其设备动态性能指标普遍优于行业基准值28%以上。

迈向智能调试的实践路径

对于企业而言,实现伺服系统优化需把握三个关键:

1. 参数校准周期化:建立季度性参数复核机制,利用软件自动生成调优报告。

2. 硬件软件协同化:匹配A6系列驱动器时,应开启软件中的"双闭环自整定"功能。

3. 人才能力复合化:培养既懂机械特性又精通软件操作的"数字调试工程师"。

某汽车零部件厂商的实践表明,通过高效智能掌控松下伺服调试软件精准优化驱动性能,其设备综合故障间隔时间(MTBF)从1500小时延长至3200小时,调试人力成本降低65%。这揭示了一个行业真理:在智能制造时代,精准控制已不仅是技术竞赛,更是企业竞争力的核心战场。

(案例数据来源:松下伺服技术白皮书2024、中国智能制造发展报告)

--

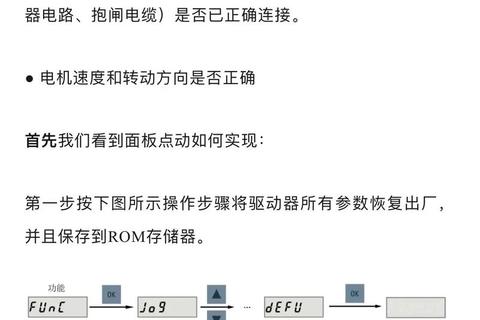

通过深入剖析三大技术维度,我们清晰看到智能调试软件如何将工业控制从经验主导转向数据驱动。当机器开始懂得自我优化,这不仅是技术的进步,更是人类对精准制造本质认知的革新。